Рефераты по авиации и космонавтике

Рефераты по административному праву

Рефераты по безопасности жизнедеятельности

Рефераты по арбитражному процессу

Рефераты по архитектуре

Рефераты по астрономии

Рефераты по банковскому делу

Рефераты по биржевому делу

Рефераты по ботанике и сельскому хозяйству

Рефераты по бухгалтерскому учету и аудиту

Рефераты по валютным отношениям

Рефераты по ветеринарии

Рефераты для военной кафедры

Рефераты по географии

Рефераты по геодезии

Рефераты по геологии

Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по логистике

Рефераты по маркетингу

Курсовая работа: Разработка привода и системы управления путевой машины

Курсовая работа: Разработка привода и системы управления путевой машины

ФАЖТ РФ

Разработка привода и системы управления путевой машины

Курсовая работа по дисциплине «Приводы и системы управления путевой машины»

Пояснительная запискa

Руководитель: Разработал: студент

__________ ___________

(подпись) (подпись)

________________ ________________

(дата проверки) (дата сдачи на проверку)

Краткая рецензия:

____________________________________________________________________________________________________________________________________________________

__________________________ ___________________________

(запись о допуске к защите) (оценка, подписи преподавателей)

2008

Содержание

1 Обзор приводов и систем управления путевых машин. Обоснование принятых схем и решений

2 Расчет параметров транспортера

3 Расчет параметров привода транспортера

4 Разработка принципиальной гидравлической схемы машины

5 Расчет параметров и подбор элементов гидропривода

6 Расчет параметров и подбор механических компонентов привода и электродвигателей

Список использованных источников

1 Обзор приводов и систем управления путевых машин. Обоснование принятых схем и решений

Выбор типа привода является одной из важнейших задач, которое необходимо решать при создании путевой машины. Тип привода определяется: характером загрузки привода, кинематикой перемещения, скоростью и другими характеристиками рабочего органа; условиями эксплуатации, механических воздействий, ресурсов и экономичности.

На путевых машинах применяются три типа привода: гидравлический, электрический и пневматический.

Наиболее распространен гидравлический привод. У гидропривода небольшие габариты и масса гидроагрегатов, простая конструкция защиты узлов от перегрузок, он легко управляется; может передавать большие усилия и мощности, обладает малой инерцией, высокой приемистостью, имеет небольшое время запаздывания при исполнении командных сигналов, малые маховые массы гидродвигателей вращательного действия (10-12% маховых масс электродвигателей той же мощности). Эти приводы широко применяются на путевых машинах, вытесняя пневмо- и электроприводы.

Недостатки гидропривода: большая жесткость внешних характеристик, требует высокой точности изготовления элементов (возможны утечки рабочей жидкости), проникновение воздуха в рабочую жидкость с нарушением равномерного движения гидроагрегатов.

Существуют объемные и гидродинамические гидроприводы, В первых в качестве выходного звена используют гидроцилиндры (путеукладчики, шпалоподбивочные машины и др.) и гидродвигатели. Гидродинамические приводы применяются для передачи и изменения крутящего момента в ходовых трансмиссиях мотовозов и дрезин.

Наиболее распространенные объемные гидроприводы по системе питания насосов – открытые, закрытые и комбинированные.

Открытая система проста, обеспечивает хорошие условия для охлаждения и отстоя жидкости, но в ней возможна кавитация, в нее проникает воздух; она имеет большие габариты. У закрытой системы давление при всасывании выше атмосферного, что предотвращает кавитацию и позволяет использовать скоростные малогабаритные насосы. Исключено попадание воздуха в систему. Закрытая система сложнее; в ней хуже охлаждается рабочая жидкость. В комбинированной системе часть отработавшей жидкости в гидродвигателе сливается в резервуар, а другая часть вместе с жидкостью, подаваемой подпиточным насосом, поступает в основной насос.

Электрический привод широко применяют на путевых машинах. Используют двигатели переменного и постоянного тока. Наиболее распространены электродвигатели переменного тока асинхронные с короткозамкнутым ротором. Для поступательного перемещения рабочих органов путевых машин широко используют сочетание электродвигателя, редуктора (червячного, конического, цилиндрического) и винта. Такой привод установлен на электробаластерах, выправочно-подбивочно-отделочных машинах, щебнеочистительных машинах. Его достоинства – простота, надежность, реверсивность, компактность при большой нагрузочной способности, возможность обеспечения большой точности перемещений, а также автоматизации управления рабочим органов. Недостатки – большие потери на трение и низкий К.П.Д., невозможность применения при больших скоростях перемещения.

Пневматический привод применяют на снегоочистительных, снего- и землеуборочных машинах, стругах, путеизмерителях, рельсошлифовальных вагонах. На прицепных машинах, перемещаемых локомотивом, сжатый воздух и пневмоприводу поступает от компрессора локомотива, в результате чего на путевой машине нет силовой установки и компрессора, что упрощает и удешевляет конструкцию машины, облегчает уход и обслуживание. На самоходных машинах устанавливают компрессор.

Пневмосистема путевой машины состоит из подводящих воздухопроводов, соединенных с локомотивом, предохранительных клапанов, кранов управления, разводящих трубопроводов, пневмоцилиндров и пневмодвигателей. Пневмопривод прост и дешев. Его недостатки – громоздкость исполнительных механизмов и малая скорость движения поршня.

Принимая во внимание вышеизложенное, а также ориентируясь на исходные данные и условия работы, выбор останавливаем на гидравлическом приводе. Это позволит выполнить все поставленные для разработки условия, а также достаточно просто увяжется с системой управления.

Под системой управления понимается совокупность устройств и схемных решений для разрешения вопросов управления приводами и их защитой от нерабочих нагрузок. В задании оговорено, что следует предусмотреть защиту: 1) при наезде рабочим органом (транспортером) на препятствие; 2) от включения транспортера, если он не установлен в рабочее положение.

2 Расчет параметров транспортера

Цель расчета:

- определение производительности транспортера;

- расчет параметров и выбор ленты, барабана и роликоопор.

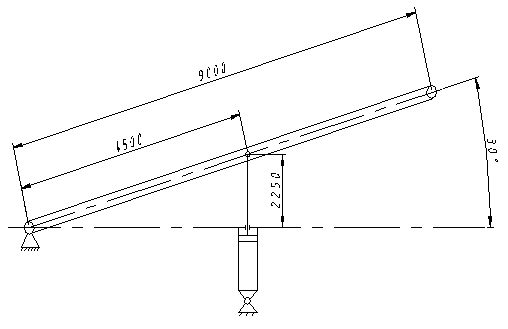

Условия расчета:

- гидроцилиндр изменения угла наклона транспортера закрепляется на его середине;

- угол наклона

транспортера при переводе из транспортного положения в рабочее (max) равен ![]() ;

;

- Транспортер имеет желобчатое сечение с углом наклона боковых роликов 20˚.

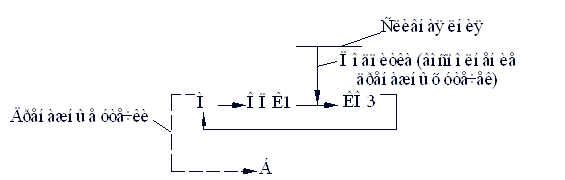

Рисунок 1 – Схема для определения параметров транспортера

Производительность

транспортера Q, ![]() [2]:

[2]:

![]() , (1)

, (1)

где ![]() скорость путевой машины,

скорость путевой машины, ![]() 230 м/с ; А – площадь вырезаемого балласта:

230 м/с ; А – площадь вырезаемого балласта:

![]() , (2)

, (2)

где в – ширина вырезки балласта, в=1,8м ; h – глубина вырезки балласта, h=0,75м.

![]() .

.

Производительность П, т/ч [2]:

![]() (3)

(3)

где ![]() - плотность щебня с

загрязнителями,

- плотность щебня с

загрязнителями, ![]() .

.

![]()

Ширина ленты при транспортировании насыпных грузов В, м [ ]:

, (4)

, (4)

где ![]() - скорость ленты,

предварительно принимаем по [2],

- скорость ленты,

предварительно принимаем по [2], ![]() ; k=240 – коэффициент, зависящий от угла естественного откоса

груза [2];

; k=240 – коэффициент, зависящий от угла естественного откоса

груза [2]; ![]() =0,9

– коэффициент, зависящий от угла наклона транспортера.

=0,9

– коэффициент, зависящий от угла наклона транспортера.

![]() м.

м.

Принята стандартная ширина ленты В=1200мм.

Принята конвейерная лента:

Лента – 2.1 – 1200 – 4 – БКНЛ – 100 – 6 – 2 ГОСТ 20 – 85(лента типа 2.1 общего

назначения с шириной 1200мм, с четырьмя прокладками из ткани БКНЛ – 100, с

толщины резиновой обкладки рабочей поверхности ![]() мм и нерабочей

мм и нерабочей ![]() мм).

мм).

Уточнена скорость ленты ![]() , м/с:

, м/с:

![]() , (5)

, (5)

где В – ширина ленты по

расчету, м; ![]() -

стандартная ширина ленты, м.

-

стандартная ширина ленты, м.

![]() м/с.

м/с.

Диаметр барабана ![]() , мм [ ];

, мм [ ];

![]() , (6)

, (6)

где к=140 – коэффициент для определения диаметра приводного барабана; z- число прокладок в ленте.

![]() мм.

мм.

Принят стандартный

диаметр барабана ![]() мм по ГОСТ 22644.

мм по ГОСТ 22644.

По насыпной плотности

щебня, ширине ленты и области применения принята роликоопора [ ]: Роликоопора Ж

120 – 159 – 20 ГОСТ 22645 – 77 (роликоопора верхняя желобчатая типа Ж для ленты

шириной 120 см, с диаметром ролика 159 мм и углом наклона бокового ролика ![]() ).

).

3 Расчет параметров привода транспортера

Цель расчета: определение мощностей привода транспортера, поворота и наклона транспортера.

Условие расчета: обеспечение на рабочих органах тягового усилия, момента для поворота и силы для наклона транспортера.

Мощность привода

транспортера ![]() , кВт [2]:

, кВт [2]:

![]() , (7)

, (7)

где ![]() - тяговое усилие

транспортера, Н[2];

- тяговое усилие

транспортера, Н[2]; ![]() =0,93 – кпд приводного барабана.

=0,93 – кпд приводного барабана.

![]() , (8)

, (8)

где ω=0,04 –

коэффициент сопротивления; ![]() -горизонтальная проекция длины

конвейера, м:

-горизонтальная проекция длины

конвейера, м:

![]() м;

м;

q – погонная масса груза, кг/м:

![]() , (9)

, (9)

где ![]() - площадь поперечного

сечения груза на транспортере,

- площадь поперечного

сечения груза на транспортере, ![]() :

:

![]() ;

;

![]() - погонная масса движущихся частей

конвейера, кг/м:

- погонная масса движущихся частей

конвейера, кг/м:

![]() , (10)

, (10)

где ![]() - погонная масса ленты,

кг/м:

- погонная масса ленты,

кг/м:

![]() , (11)

, (11)

где ρ=1100кг/м – плотность ленты; В – ширина ленты, м; δ – толщина ленты, м.

![]() ;

;

![]() - погонная масса вращающихся

частей рабочей ветви;

- погонная масса вращающихся

частей рабочей ветви; ![]() - погонная масса вращающихся

частей холостой ветви;

- погонная масса вращающихся

частей холостой ветви;

![]()

H – высота подъема груза, м:

![]() м.

м.

![]() .

.

![]() кВт.

кВт.

Мощность привода поворота

транспортера ![]() , кВт [2]:

, кВт [2]:

![]() , (12)

, (12)

где

![]() - крутящий

момент,

- крутящий

момент, ![]() ;

; ![]() - угловая скорость,

- угловая скорость, ![]() .

.

![]()

![]() .

.

Мощность привода наклона

транспортера ![]() , кВт [2]:

, кВт [2]:

![]() , (13)

, (13)

где

![]() - сила

на штоке гидроцилиндра,

- сила

на штоке гидроцилиндра, ![]() ;

;

![]() -

скорость штока,

-

скорость штока, ![]() .

.

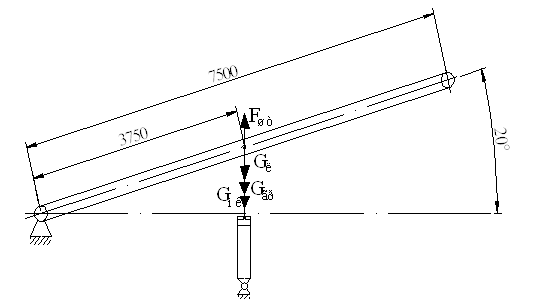

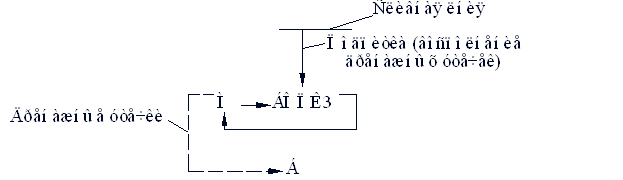

Рисунок 2 – Схема для определения силы на штоке гидроцилиндра

Сумма моментов относительно точки подъема транспортера:

![]()

![]() ;

;

Отсюда, ![]() .

.

![]() ;

;

![]() ;

;

![]() .

.

![]() .

.

![]() .

.

4 Разработка принципиальной гидравлической схемы машины

В данной курсовой работе разработана двухпоточная схема гидропривода машины. Эта схема изображена на чертеже ППМ М511.26.00.00.00.ГЗ.

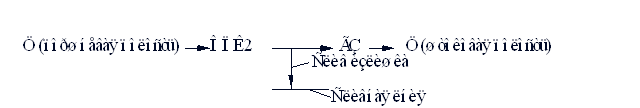

Машина имеет три рабочих органа:

Рабочий орган вращательного действия - РО1 , имеющий привод от гидромотора, рабочий орган поступательного действия - РО2 , приводимый в действие гидроцилиндром, рабочий орган вращательного действия РО3, приводимый гидромотором.

Гидродвигатели приводятся в движение от гидронасосов. Машина имеет два гидронасоса.

В приводе рабочих органов используются распределители:

В приводе РО1 распределитель с закрытым центром, управление электрогидравлическое, в приводе РО2 распределитель предназначенный для гидрозамка, управление электрическое, в приводе РО3 – с закрытым центром, управление электрическое.

Наличие у распределителей сервоуправления значительно облегчает работу машиниста.

Для включения в работу РО1 машинист нажатием на кнопку управления распределителя Р1, подает напряжение на обмотку электромагнита распределителя, распределитель переключается в рабочую позицию и направляет поток жидкости к гидромотору М1. Жидкость идет через элементы : Б-Н1-Р1-М1-Р1-ТС- АТ-Ф-Б

Для остановки рабочего органа РО1 машинист, повторным нажатием на кнопку управления Р1, размыкает электрическую цепь обмотки электромагнита, в этот момент Р1 переключается в нейтральную запирающую позицию, срабатывает клапан первичной защиты КП1, автоматически переводимый в режим переливного. Жидкость от насоса идет через элементы : Б- Н1-КП1-ТС-АТ-Ф-Б.

При включении в работу РО2 машинист нажатием на кнопку управления распределителя Р2, подает напряжение на одну из обмоток электромагнитов распределителя, распределитель переключается в рабочую позицию и направляет поток жидкости к гидроцилиндру Ц. Жидкость идет через элементы : Б-Н2-Р2-ГЗ-Ц-ГЗ -Р2 -ТС- АТ-Ф-Б

Для остановки рабочего органа РО2 машинист, повторным нажатием на кнопку управления Р2, размыкает электрическую цепь обмотки электромагнита, в этот момент Р2 переключается в нейтральную запирающую позицию, срабатывает клапан первичной защиты КП2, автоматически переводимый в режим переливного. Жидкость от насоса идет через элементы : Б- Н2-КП2-ТС-АТ-Ф-Б.

Для фиксации гидроцилиндра Ц в определенном положении при нейтральной позиции распределителя, в схему введен гидрозамок ГЗ.

Включение рабочего органа РО3 аналогично включению РО2.

Для защиты элементов системы от инерционных перегрузок при торможении, а также от реактивных перегрузок, которые могут возникнуть в запертых гидродвигателях М1,М2 и Ц, в схему включены клапаны вторичной защиты ОПК1, ОПК2 и блок БОПК3, состоящий из обратно – предохранительных клапанов. Давление настройки клапанов вторичной защиты выше давления настройки первичной защиты на 2МПа.

Вторичная защита РО1 и РО3 установлена между силовыми линиями гидродвигателя за распределителем. Вторичная защита РО2 установлена между гидродвигателем и гидрозамком.

Клапан ОПК1 срабатывает, в момент торможения РО1, когда вал гидромотора вращается по инерции, мотор переходит в режим насоса. Тогда жидкость идет через элементы:

Клапан ОПК2 срабатывает при перегрузке в поршневой полости. Жидкость идет через элементы:

![]()

Блок БОПК3 срабатывает в момент торможения РО3, когда вал гидромотора вращается по инерции, мотор переходит в режим насоса. Тогда жидкость идет через элементы:

![]()

Гидросистема защищена от активных и инерционных перегрузок с помощью клапанов первичной защиты КП1 и КП2. При срабатывании КП1 рабочая жидкость идёт: Б -Н1-КП1-ТС-АТ-Ф1-Б, при этом гидромотор и рабочий орган останавливаются.

Данный клапан является управляемым, непрямого действия. Клапан подсоединяется входом к напорной линии насоса, а выходом со сливной линией, до фильтра.

Работа клапана КП2 аналогична работе КП1.

Для охлаждения рабочей

жидкости в летний период в сливную линию перед блоком фильтров включён

теплообменный аппарат АТ, который поддерживает температуру РЖ ![]() +70 0С.

+70 0С.

Перед АТ установлен термостат. Он срабатывает при повышении температуры жидкости выше +50 0С и направляет ее поток через АТ.

Установка манометров МН1 и МН2 позволяет машинисту контролировать давление в напорных линиях. Температура контролируется с помощью термометра Т, установленного в баке Б.

Чистота РЖ обеспечивается непрерывной фильтрацией полнопоточным фильтром Ф1. Засоренность фильтра машинист может контролировать при помощи контрольной лампы, связанной с датчиком, установленном в фильтре.

Для диагностирования гидроаппаратуры машины в гидросхему включены быстроразъемные соединения БР1 –БР9.

Заправка бака рабочей жидкостью осуществляется внешним насосом, через фильтр.

5 Расчет параметров и подбор элементов гидропривода

Цель расчета: определение параметров и выбор дизеля, насоса, гидродвигателей, рабочей жидкости, трубопроводов, распределителей, фильтров, предохранительных клапанов и других элементов.

Условие расчета: обеспечение на рабочих органах заданных движущих сил, вращающих моментов, скоростей и перемещений при установившейся работе гидродвигателей и оптимальной температуре рабочей жидкости.

Определение номинального давления. Выбор насосов и их параметров

Номинальное давление для насоса привода транспортера, МПа:

![]() (14)

(14)

где ![]() - мощность привода транспортнра, кВт.

- мощность привода транспортнра, кВт.

![]() .

.

Номинальное давление для насоса привода поворота транспортера, МПа:

![]() .

.

Номинальное давление для насоса привода наклона транспортера, МПа:

![]() .

.

Принято номинальное

давление из наличия комплектующих ![]() .

.

Мощности приводов насосов, кВт:

![]() (15)

(15)

привод путевой машина транспортер

где η=0,75 – значение полного кпд новой гидропередачи.

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт.

кВт.

Для приводов выбран аксиально-поршневой насоса 310.28. Для привода поворота и наклона аксиально-поршневой насоса 310.12. Насос выбран по необходимой мощности на их валу. Характеристики насосов сведены в таблицу 1.

Таблица 1 – Характеристики аксиально-поршневых насосов с наклонным диском

| Параметры | 310.28 | 310.12 |

|

Рабочий объем, |

28 | 11,6 |

|

Давление на выходе, МПа: номинальное максимальное |

20 30 |

20 30 |

|

Частота вращения вала, об/с: минимальное номинальное максимальное |

6,7 32 50 |

6,7 40 66,7 |

| Номинальная мощность насоса на валу, кВт | 18,5 | 10 |

| Производительность, л/мин | 0,85 | 0,44 |

|

КПД: насоса полный насоса объемный |

0,91 0,95 |

0,91 0,95 |

Необходимая

частота вращения вала насоса, которая обеспечивает требуемую мощность,  , об/с:

, об/с:

![]() , (16)

, (16)

где

![]() -

необходимая мощность привода насоса на его валу, Вт;

-

необходимая мощность привода насоса на его валу, Вт; ![]() - рабочий объём насоса, м3;

- рабочий объём насоса, м3; ![]() - объёмный КПД

насоса;

- объёмный КПД

насоса; ![]() - номинальное давление;

- номинальное давление; ![]() - полный КПД насоса.

- полный КПД насоса.

![]() об/с;

об/с;

![]() об/с;

об/с;

![]() об/с.

об/с.

Проверим полученную частоту по условию:

![]() (17)

(17)

Насос

Н1: 6,7<31<50– Условие выполнено.![]()

Насос Н2: 6,7<12,9<66,7– Условие выполнено.

Насос Н3: 6,7<11,9<66,7 – Условие выполнено.

Производительность,

выбранных насосов ![]() , м3/с:

, м3/с:

![]() , (18)

, (18)

![]() м3/с;

м3/с;

![]() м3/с;

м3/с;

![]() м3/с.

м3/с.

Выбор гидромотора привода транспортера

Необходимая

мощность на валу мотора![]() , кВт:

, кВт:

![]() , (19)

, (19)

где

![]() - КПД

привода рабочего органа;

- КПД

привода рабочего органа; ![]() - мощность

привода транспортера.

- мощность

привода транспортера.

![]() ;

;

![]() .

.

По мощности на валу мотора выбраны моторы аксиально-поршневые с наклонным диском типа 310.28 для привода конвейера, для привода наклона конвейера 310.12.

Таблица 2 – Характеристика мотора аксиально-поршневого с наклонным диском типа 310.28

| Параметры | 310.28 | 310.12 | 310.12 | 310.28 |

|

Рабочий объем, |

28 | 11,6 | 11,6 | 28 |

|

Давление на входе, МПа: номинальное максимальное |

20 35 |

20 32 |

20 32 |

20 35 |

|

Частота вращения вала, об/с: минимальное номинальное максимальное |

0,83 32 79 |

0,83 40 100 |

0,83 30 62,5 |

0,83 32 79 |

| Номинальная мощность мотора на валу, кВт | 16,7 | 9 | 25 | 16,7 |

| Расход номинальный, л/мин | 56,6 | 29 | 85 | 56,6 |

| Вращающий момент номинальный, Н·м | 84 | 35 | 135 | 84 |

|

КПД: насоса полный насоса гидромеханический |

0,91 0,96 |

0,91 0,96 |

0,91 0,96 |

0,91 0,96 |

Частота

вращения вала гидромотора ![]() ,

об/с:

,

об/с:

![]() , (20)

, (20)

где

![]() - КПД

мотора объемный.

- КПД

мотора объемный.

![]()

![]() .

.

![]()

Должно соблюдаться условие:

![]() (21)

(21)

0,83<28,4<79 - Условие выполнено.

0,83<16,4<100 - Условие выполнено.

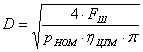

Выбор гидроцилиндра привода наклона транспортера

При наклоне транспортера гидроцилиндр работает на выдвижение, должно соблюдаться условие:

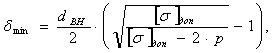

![]() , (22)

, (22)

где ![]() - кпд цилиндра

гидромеханический;

- кпд цилиндра

гидромеханический; ![]() - сила на штоке

гидроцилиндра, Н;

- сила на штоке

гидроцилиндра, Н; ![]() - диаметр

поршневой полости гидроцилиндра, м.

- диаметр

поршневой полости гидроцилиндра, м.

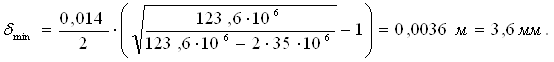

Решая данное уравнение относительно диаметра D, подберем цилиндр для передачи.

. (23)

. (23)

![]() м.

м.

Так как цилиндры с данным

диаметром не выпускают, то, учитывая ход поршня, принят стандартный

гидроцилиндр ГЦО – 50х32х630 со следующими параметрами: ![]() ;

; ![]() ;

; ![]() , при

, при ![]() , с креплением на проушине.

, с креплением на проушине.

Выбор рабочей жидкости

Таблица 3 – Характеристики рабочих жидкостей

| Характеристики | МГ-15-В | МГ-46-В |

| Плотность при температуре +50˚С, кг/м3 | 855 | 890 |

|

Кинематическая вязкость при +50˚С,

|

10 | 28 |

| Температура застывания, ˚С | -60 | -35 |

| Температурные пределы применения, ˚С | -40…+65 | +5…+85 |

| Условия применения | При отрицательных температурах воздуха | При положительных температурах воздуха |

Выбор трубопроводов

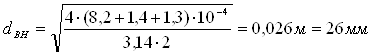

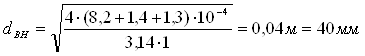

Необходимый внутренний

диаметр трубопровода ![]() , м:

, м:

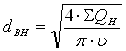

![]() , (24)

, (24)

где ![]() - производительность

соответствующего насоса, м3/с;

- производительность

соответствующего насоса, м3/с; ![]() допустимая скорость течения

жидкости.

допустимая скорость течения

жидкости.

Выбор напорных

трубопроводов: ![]() =5 м/с.

=5 м/с.

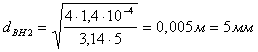

![]()

Необходимая толщина стенки , м:

, м:

(25)

(25)

где ![]() - внутренний диаметр;

- внутренний диаметр; ![]() - допускаемое

напряжение разрыва;

- допускаемое

напряжение разрыва; ![]() - предел прочности (для стали 20

- предел прочности (для стали 20 ![]() );

); ![]() - максимальное

давление жидкости, МПа .

- максимальное

давление жидкости, МПа .

Принято ![]() , тогда

, тогда ![]()

Принята стандартная

толщина стенки ![]()

Наружный

диаметр напорного трубопровода ![]() , м:

, м:

![]() , (26)

, (26)

![]() .

.

Внутренний диаметр

напорного трубопровода ![]() , м:

, м:

![]() .

.

Выбор сливных

трубопроводов: ![]() =2 м/с.

=2 м/с.

, (27)

, (27)

где - ![]() -суммарная

производительность насосов.

-суммарная

производительность насосов.

.

.

Принята стандартная

толщина стенки ![]()

![]() .

.

Принят стандартный

наружный диаметр ![]() = 32мм.

= 32мм.

Внутренний диаметр

сливного трубопровода ![]() , м:

, м:

![]() .

.

Внутренний диаметр

сливного трубопровода ![]() .

.

Выбор всасывающих

трубопроводов: ![]() =1 м/с.

=1 м/с.

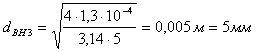

.

.

Принята стандартная

толщина стенки ![]()

![]() .

.

Принят стандартный

наружный диаметр ![]() = 51мм.

= 51мм.

Внутренний диаметр

всасывающего трубопровода ![]() , м:

, м:

![]() .

.

Выбор распределителей

Распределители выбраны из каталога фирмы Rexroth.Параметры выбранных распределителей сведены в таблицу 4.

Таблица 4– Технические характеристики распределителей.

| Обозначение на схеме | Р1 | Р2 | Р3 |

| Модель распределителя | WE4 1XEA | WE6 6X J | WE6 6X E |

| Расход рабочей жидкости, л/мин: | до 25 | до 80 | до 80 |

| Максимальное давление в напорной линии, МПа | 21 | 35 | 35 |

| Вид схемы |

ЕА с закрытым центром |

J для гидрозамка |

Е с закрытым центром |

| Вид управления | Электрическое | Электрическое | Электрическое |

Выбор фильтров

Выбраны фильтры по суммарному расходу жидкости, тонкости фильтрации и максимальному давлению. Также фильтры и их количество выбраны из условия, что пропускная способность должна быть на 20% больше суммарной производительности насосов.

![]()

Выбран фильтр 1.1.25 – 25

Таблица 5 –Характеристика фильтров

| Марка фильтра | 1.1.25-25 |

| Тонкость фильтрации, мкм | 25 |

| Номинальный расход, л/мин | 63 |

| Количество фильтров | 1 |

Выбор предохранительных клапанов

Выбор клапана первичной защиты:

Qн1=8,2л/мин; ![]()

![]() .

.

Принят клапан: МКПВ 10/3 Т 2 ПЗ ХЛ4

Qн2-3=61,8л/мин; ![]()

![]() .

.

Принят клапан: 20-20-1-133

Таблица 6 - Параметры предохранительных клапанов.

| Модель клапана | МКПВ 10/3 Т 2 ПЗ ХЛ4 |

| Диаметр условного прохода, мм | 20 |

| Расход жидкости, л/мин | 20…40 |

| Номинальное давление настройки, МПа | 20 |

| Вид действия клапана | Не прямое |

| Исполнение по монтажу | Резьбовое коническое |

| Исполнение по управлению | Магнит постоянного тока 24В |

Выбор клапана вторичной защиты:

Предохранительные клапаны вторичной защиты выбраны по максимальному давлению и расходу жидкости в предохраняемой линии.

Принято два обратно – предохранительных клапана ОПК 16 и блок обратно – предохранительных клапанов типа: БОПК 16.1 – 01 [2].

Параметры предохранительных клапанов сведены в таблицу 7.

Таблица 7 - Параметры предохранительных клапанов.

| Модель клапана | БОПК 16.1 - 01 | ОПК 16 |

| Диаметр условного прохода, мм | 16 | 16 |

| Расход жидкости, л/мин | 3…120 | 3…120 |

| Номинальное давление настройки, МПа | 24 | 24 |

Выбор дросселя

Выбран дроссель по расходу и давлению: DV12.1.1X.M

Таблица 8 – Характеристика дросселя DV12.1.1X.M

| Марка дросселя | DV12.1.1X.M |

| Размер | 12 |

| Номинальный расход, л/мин | 90 |

| Максимальное рабочее давление, МПа | 35 |

Выбор гидрозамка

Гидрозамок принят по давлению и расходу: Z2S6 – 6X.

Таблица 9 – Характеристика гидрозамка Z2S6 – 6X

| Марка гидрозамка | Z2S6 – 6X |

| Рабочее давление максимальное, МПа | 31,5 |

| Максимальный расход, л/мин | 90 |

Выбор рукавов высокого давления

Для напорных и сливных линий приняты рукава высокого давления. Исходными данными будут являться внутренние диаметры трубопроводов.

Для Н1: ![]() ;

;

Для Н2: ![]() .

.

По внутреннему диаметру выбраны рукава резиновые высокого давления с металлическими навивками неармированные ГОСТ 25452-90:

Рукав 16 х 27,6 – 100 – ХЛ ГОСТ 25452-90.

Рукав 12 х 23,6– 105 – ХЛ ГОСТ 25452-90.

6 Расчет параметров и подбор механических компонентов привода и электродвигателей

Цель расчета: определение параметров и выбор электродвигателей, редукторов.

Условия расчета: обеспечение необходимой частоты вращения, момента и передаточных чисел.

Подберем редуктор для привода

транспортера. Исходными данными будут являться мощность привода транспортера ![]() кВт; частота вращения вала

гидромотора n=32,1об/с=1920 об/мин; момент на валу гидромотора М=35 Н

кВт; частота вращения вала

гидромотора n=32,1об/с=1920 об/мин; момент на валу гидромотора М=35 Н![]() м.

м.

Частота вращения барабана транспортера, об/мин [2]:

![]() , (28)

, (28)

где ![]() - скорость

ленты, м/с;

- скорость

ленты, м/с; ![]() -

диаметр барабана, м.

-

диаметр барабана, м.

![]() .

.

Передаточное число:

![]() , (29)

, (29)

где ![]() - момент на

барабане.

- момент на

барабане.

![]() .

.

Список использованных источников

1 Н.В. Мокин. Гидравлические и пневматические приводы. Новосибирск, СГУПС, 2004. 354 с.

2 Кузьмин А.В., Марон Ф.Л. Справочник по расчетам механизмрв подъемно – транспортных машин. – 2-е изд. – Мн.: 1983. – 350 с.

3 СТО СГУПС 1.01СДМ.01-2007. Система управления качеством. Курсовой и дипломный проекты. Требования к оформлению. Новосибирск, 2007. 60 с.